Ing. Agr. Oscar Vásquez, MPA

Master en Producción Avícola.

Indudablemente, el objetivo de una planta de incubación es la producción del mayor número de pollitos, de la mejor calidad posible y al menor costo posible (Valle, 2001), existen varios factores que afectan esta productividad, dentro de los cuales están:

1. Calidad del huevo.

2. Sanidad de la planta.

3. Condiciones de incubación.

4. Mantenimiento preventivo.

5. Uso eficiente de la energía.

Aunque existe un gran número de factores, se tratarán únicamente los mencionados anteriormente, debido a que se considera que éstos son los de mayor importancia y al mejorarlos se producen efectos notables en la productividad de las plantas de incubación; no obstante en la planta misma todos estos factores deben tratarse simultáneamente y los efectos son acumulativos, en el presente documento se evaluarán individualmente para facilitar su comprensión.

1. Calidad del huevo

Las plantas de incubación avícola dependen en gran medida de la calidad de huevo que reciben, la planta de incubación no puede mejorar la calidad que recibe sino sólo conservarla, por lo tanto, se debe prestar atención y hacer esfuerzos para que siempre se reciba la mejor calidad, con el fin de mantener una buena productividad.

Algunos de los factores que afectan la calidad de le los huevos fértiles, según Valle (2001) son:

• Manejo, nutrición y alimentación de las reproductoras.

• Manejo del ambiente y nivel de higiene, en el galpón, almacén y transporte.

• Manejo de las aves y nidos.

• Proceso de recolección.

• Temperatura y humedad relativa de almacenamiento.

• Proceso de sanitización.

Estos factores están fuera del control de la planta, por lo que no puede tomar acciones para corregir estas deficiencias, entonces, la planta debe mantener una constante evaluación de la materia prima que está recibiendo y retroalimentar a sus proveedores, así como a exigir una buena calidad de huevo, con el fin de procurar una buena incubabilidad y por lo tanto buena productividad.

Las plantas de incubación que pertenecen a un sistema integrado de producción, pueden hasta cierto punto, exigir y manejar la calidad, ya que al pertenecera la misma empresa, ésta tratará de maximizar la eficiencia.

Cuando la planta compra el huevo se enfrenta a una situación complicada, máxime si se abastece de proveedores del exterior, ya que en este último caso ni el proveedor ni la planta incubadora tienen un control del manejo que se le dé a este huevo durante el transporte.

Los puntos más importantes a considerar en la evaluación de la calidad del huevo fértil son los siguientes:

1.1 Manejo.

1.2 Sanidad del huevo.

1.3 Fertilidad.

1.4 Calidad del cascarón.

Todos estos factores tienen una influencia directa sobre la incubabilidad, por lo que es necesario mantener una estricta vigilancia sobre estos aspectos.

1.1 Manejo

Los huevos fértiles son embriones, por lo tanto deben manejarse como tal, ya que el manejo brusco y las fluctuaciones de temperatura los afectan. El maneo del huevo inicia desde la postura hasta que nace el pollito, para efec- to de este tema, se enfocará desde la postura hasta que ingresa a la planta de incubación, haciendo énfasis en: temperatura, manipulación y tiempo de almacenamiento; que son los factores del manejo que tienen mayor impacto en la incubabilidad.

1.1.1 Temperatura

Para que los embriones permanezcan viables deben mantenerse en condiciones óptimas (Temperatura y humedad), el patrón de temperatura que deben seguir los huevos es una temperatura descendente desde la postura hasta el cuarto de almacenamiento, que debe estar entre 18-20°C (65 – 68°F) con una humedad entre 75 a 80% (North y Bell, 1993), cuando se incuba debe proporcionárseles un incremento rápido de la temperatura hasta llegar a la temperatura de incubación (Martín, 2003). Lo importante en este proceso es que los embriones no sufran incrementos y descensos de temperatura, un incremento por arriba de los 24°C activa el desarrollo embrionario (North y Bell, 1993) si después desciende se produce mortalidad, la magnitud de esta muerte embrionaria varía según la magnitud de los aumentos y descensos, así como el tiempo que duren.

Para realizar el monitoreo de este proceso debe coordinarse con el proveedor de huevo fértil, para ello puede valerse de termómetros con almacenamiento de datos (data logger), acompañado de análisis de embriodiagnosis, cuando se detecten inconformidades y efectos dañinos a los embriones, ambas partes deben realizar esfuerzos para corregir esta inconformidad. Esto se hace más fácil cuando se tienen proveedores permanentes y existe una buena comunicación entre ambos, cuando el proveedor es eventual es difícil realizar estos monitoreos y correcciones.

En la gráfica 1 se observa un efecto no deseado, de incremento de temperatura.

Como se observa en la gráfica 1, cuando los huevos inician su transporte a la planta de incubación éstos sufren un incremento de temperatura que llega hasta los 26°C y luego sufren un descenso de la misma hasta llegar a aproximadamente 19°C, esto puede corregirse acondicionando el transporte y/o transportándolo en horas más benignas.

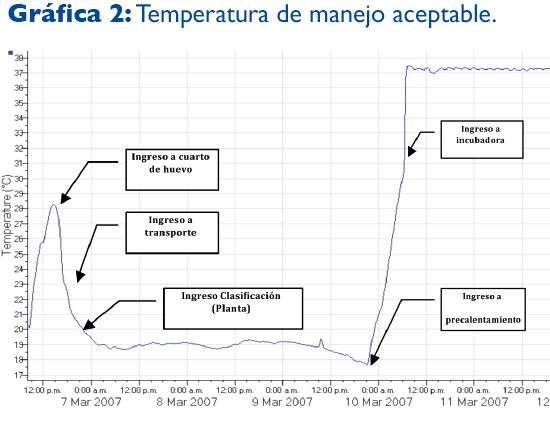

En la gráfica 2, se muestra un patrón de temperatura aceptable, donde se tiene un buen manejo de la temperatura hasta la planta de incubación.

1.1.2 Manipulación.

La manipulación brusca de los huevos durante su recolección, almacenamiento y transporte puede provocar fisuras en la cáscara, esto afecta directamente en la productividad, ya que todo huevo fisurado que es colocado en la incubadora no nace, por lo tanto, mantener un manejo cuidadoso del huevo es muy importante, y el cual debe hacerse desde el nido hasta la colocación en la incubadora.

Para monitorear este factor pueden realizarse muestreos semanales en la incubadora, determinando así el porcentaje de huevos fisurados. Debe establecerse un mínimo aceptable de este tipo de huevos, el cual dependerá de la edad de la reproductora, el monitoreo semanal permite determinar su tendencia, cuando se presenten aumentos significativos en el porcentaje de huevo fisurado y rotos se debe investigar la causa, y una de esas causas puede ser el manejo brusco y el transporte; por lo que debe instruirse al personal para que realicen un manejo cuidadoso del mismo. En cuanto al transporte en vehículos, el uso de camiones con suspensión neumática puede ayudar a disminuir el número de huevos fisurados.

“Cuando los huevos incubables se conservan a temperatura de 18.3°C (65°F), se detiene por completo el desarrollo embrionario. Sin embargo, disminuye la incubabilidad por cada día que los huevos están detenidos” (North y Bell, 1993).

Según North y Bell (1993) si los huevos se almacenan menos de 5 días no se afecta el porcentaje de nacimiento, al almacenarlos por más tiempo ocasiona disminución considerable de la incubabilidad, aproximadamente un 2% por cada día adicional de almacenamiento. Cuanto más tiempo se desee almacenar, más se debe bajar la temperatura y aumentar la humedad relativa.

Según Vásquez (2000), el tiempo de almacenamiento óptimo depende de la edad de la parvada reproductora; a continuación se detalla el tiempo óptimo de almacenamiento recomendado:

Huevos de fase I: Los huevos de reproductoras de primera fase, (25 a 33 semanas de edad) se deben almacenar por 5 días para mejorar la calidad de la albúmina.

Huevos de fase II: Los huevos de reproductoras de segunda fase, (34 a 50 semanas) se deben almacenar por un máximo de 5 días.

Huevos de fase III: Los huevos de tercera fase, (de 51 semanas en adelante) se deben incubar con el menor tiempo de almacenaje posible (máximo 3 días de almacenamiento).

1.2 Sanidad del huevo

Cuando la planta de incubación recibe huevos contaminados, poco puede hacerse para eliminar esta contaminación, y representan un gran riesgo, ya que dentro de la incubadora se dan las condiciones ideales para el crecimiento de los microorganismos (alta temperatura y humedad), y pueden contaminar el resto de los huevos dentro de la incubadora.

Los huevos tienen un buen sistema de defensa para impedir su contaminación, para ello cuentan con cuatro cubiertas (North y Bell, 1993 y Valle, 2001). “La primera en prevenir la penetración es la cutícula, pero como no es muy constante el grosor, es muy variable en su capacidad para prevenir que las bacterias entren por los poros del cascarón. La segunda mejor cubierta de las cuatro para resistir la penetración de las bacterias es el cascarón. Aunque un huevo de 56.7 g (2 oz.) contiene alrededor de 8,000 poros, la mayor parte de estos son muy pequeños para que penetren las bacterias. Pero hay un pequeño porcentaje de poros malformados que son varias veces el diámetro de gran parte de las bacterias” (North y Bell, 1993). Según North y Bell (1993) muchas bacterias no logran penetrar las membranas pero pueden vivir en los poros por más de tres semanas antes de entrar.

Las dos membranas de la cáscara (interna y externa) son la siguiente barrera que tienen que penetrar los microorganismos, dichas membranas están formadas por fibras que actúan como filtros, sin embargo son vulnerables cuando el nivel de contaminación es alto (Valle, 2001).

La albúmina también tiene propiedades fisicoquímicas que ayudan a contener los microorganismos que logren penetrar las membranas.

Aunque el huevo tiene este sistema efectivo de defensa, puede ser vencido cuando la carga es demasiado alta, según Gentry (1973), un huevo limpio tiene en promedio 10,000 colonias de bacterias y un huevo sucio puede tener hasta 200,000 colonias, por lo tanto la única manera de reducir esta carga bacteriana es realizando una desinfección inmediatamente después de la oviposición (North y Bell, 1993). La desinfección debe efectuarse en la granja, lo más pronto posible después de ser puesto el huevo, pues la alta temperatura del huevo al ser puesto hace que por un momento los poros estén más abiertos, y al enfriarse estos se cierran quedando los microorganismos en su interior y haciendo difícil si no imposible su desinfección posterior.

Generalmente los huevos que presentan mayor contaminación son los huevos provenientes de reproductoras muy jóvenes y las de aves viejas, esto por razones diferentes, las primeras porque es común que al inicio de la postura una gran cantidad de aves ovipositen en el piso y se envíe este huevo a la planta, y las segundas porque la cáscara de las aves viejas es más delgado. Es normal que se acepte algún grado de contaminación, que va de un 0.5% hasta un 1% para huevos de reproductoras de fase III, sin embargo un mayor número de huevos contaminados es inaceptable porque afecta directamente en la productividad. La determinación de este porcentaje de contaminado se determina con un análisis semanal de residuos y de laboratorio.

Los microorganismos más comunes que suelen contaminar los huevos y que tienen efecto negativo sobre la incubabilidad son: Proteus mirabilis, Staphyloccus aureus, Streptococcus spp., Escherichia coli, Enterobacter aerognes y Pseudomona spp. (Valle, 2001).

También es importante tener en cuenta que microorganismos de transmisión vertical como micoplasmas también pueden afectar la incubabilidad porque ocasionan mortalidad tardía de los embriones por efecto de deficiencia respiratoria, afectando negativamente la productividad, para este tipo de patógenos debe realizarse prevención y/o control en las granjas reproductoras.

Ante esta amenaza biológica, la planta de incubación debe mantener un monitoreo microbiológico de los huevos que recibe, cuando se detecten incrementos en la carga microbiana deberá retro alimentar a su proveedor, para que se investiguen cuáles son las causas de estos incrementos y se tomen medidas para disminuir esta contaminación, la frecuencia de estos monitoreos dependerá del conocimiento que se tenga de la condición sanitaria de los huevos que se reciben pero es normal que se realice un muestro quincenal o mensual cuando se tiene un buen historial.

1.3 Fertilidad

La capacidad de las hembras de producir huevos fértiles depende de los factores de manejo en la granja reproductora, y dentro de éstos factores la fertilidad y capacidad de cópula de macho juega un papel muy importante (North y Bell, 1993). El proceso de incubación no afecta la fertilidad, y aunque generalmente a las planta de incubación se les mide por el porcentaje de nacimiento sobre el total de huevos incubados, el verdadero rendimiento debe medirse por el nacimiento sobre fértiles, porque cuando se reciben huevos de baja fertilidad éstos producirán un porcentaje bajo de nacimiento, aunque el proceso de incubación sea óptimo. Lo más recomendable para medir la eficiencia es el porcentaje de nacimiento sobre fértiles, este porcentaje indica cuál fue el porcentaje de pollitos que nacieron de los huevos fértiles y elimina el efecto de los infértiles, la fórmula para calcularlo es:

NSF= % de nacimiento sobre fértiles.

Aplicando esta fórmula por ejemplo: si se obtiene un porcentaje de nacimiento sobre huevos totales de 66.5 pero los huevos que se incubaron tenían sólo 70 de fertilidad, el % de nacimiento sobre fértiles es 95.

Se considera que un porcentaje mayor a 88% de nacimiento sobre fértiles es aceptable, y un 95% es ideal, en general una buena planta debe estar en este rango, con un promedio de 92%.

Otra forma de medir la eficiencia de la incubadora es por la diferencia entre la fertilidad y el % de nacimientos, el ideal es que sea cerca del 5% (Nilipour, 1998), esto significa que si la fertilidad es de 85% un % de nacimiento ideal sería de 80%, aplicando la fórmula del NSF, esto es 94% de nacimiento sobre fértiles.

1.3.1 Determinación

de la fertilidad.

El método más práctico para determinar la fertilidad es por medio de ovoscopía (North y Bell, 1993), para evitar errores lo mejor es realizarla después del día 12 de incubados, los huevos claros que se obtienen de la ovoscopía deben abrirse para determinar qué porcentaje corresponde a infértiles y a mortalidad embrionaria.

1.4 Calidad del cascarón.

La calidad del cascarón (cáscara) es uno de los factores que tiene mayor incidencia sobre la incubabilidad (North y Bell, 1993). Generalmente la calidad del cascarón se deteriora a medida que la reproductora aumenta de edad, esto se debe básicamente a que con la edad, el tamaño del huevo aumenta, se reducen las reservas de este calcio y el metabolismo de las aves para procesarlo. Para coadyuvar en esta situación las reproductoras deben ser alimentadas con una ración balanceada.

Se deben realizar monitoreos periódicos de la calidad del cascarón, este monitoreo se puede realizar por medio de la determinación de la densidad específica de los huevos, porque está directamente relacionada con la calidad de la cáscara, se considera que una densidad promedio mayor o igual a 1.080 es indicativo de una buena calidad (North y Bell, 1993).

La calidad del cascarón es importante porque está directamente relacionada con el intercambio gaseoso del embrión, protección contra la invasión de patógenos, así como la protección contra las fracturas. Además es la fuente de calcio para el sistema óseo del embrión (Miles, 1993).

1.4.1 Intercambio gaseoso y de calcio.

A medida que el cascarón es más delgado, la humedad se mueve más libremente a través de él, resultando en un aumento en la evaporación del contenido del huevo, con lo que se producen pollitos pequeños (North y Bell, 1993) y más propensos a la deshidratación, además disminuye la cantidad de calcio disponible para la formación del sistema óseo del pollito, resultando un pollito de mala calidad.

1.4.2 Protección contra patógenos.

El cascarón es la segunda barrera en contra de los patógenos, en la medida que ésta sea de mejor calidad protegerá más al embrión de los patógenos invasores.

1.4.3 Protección contra roturas.

Según datos de North y Bell (1993), hasta un 2% de los huevos puede romperse durante el proceso antes de la eclosión. La cantidad de huevos fisurados y rotos se disminuye cuando los huevos poseen cáscara de buena calidad.

2. Sanidad de la planta.

En muchas ocasiones los programas de sanidad están focalizados en el uso de desinfectantes, pero la sanidad es deficiente en otras áreas como: manejo de huevo, flujo, limpieza, entre otros (Mauldin y Wilson, 1991). Se debe tomar en cuenta que para que los desinfectantes tengan un buen efecto sobre los patógenos debe tenerse un programa integral de sanidad. Los componentes de un buen programa de sanidad son:

2.1 Iniciar con un huevo sano.

2.2 Aislamiento.

2.3 Flujo.

2.4 Limpieza y desinfección

2.1 Iniciar con un huevo sano.

Como se menciona en el punto de Calidad del Huevo, en la planta de incubación no se puede hacer nada por los huevos que llegan contaminados, por lo tanto la planta de incubación debe realizar monitoreos microbiológicos para determinar el nivel de contaminantes que tienen los huevos con los que está iniciando el proceso, y debe retro alimentar a su proveedor cuando los niveles de contaminación se eleven. En las reproductoras los factores que influyen en el nivel de sanidad del huevo incubable son: manejo de la cama y nidos, recolección y selección, procedimiento de sanitización, manejo, almacenamiento y transporte.

2.2 Aislamiento

Tanto la planta de incubación como las granjas de reproductoras deben estar lo más aislado posible de otras instalaciones avícolas para evitar la introducción de patógenos (Mauldin y Wilson, 1991), sin embargo esto no siempre es posible porque aunque las reproductoras e incubadora se instalen en ubicaciones relativamente aisladas de otras instalaciones avícolas, no se puede tener control de las instalaciones que se construyan en los alrededores, es importante diseñar un programa de Bioseguridad estricto y funcional en el que se tomen en cuenta todos los detalles del proceso según las características de la planta.

2.3 Flujo

El flujo de la incubadora debe estar diseñado de tal forma que el flujo de trabajo, personal y aire siga la misma ruta de los huevos (Mauldin y Wilson, 1991), para poder realizar esto todo el flujo debe ser en una sola vía. De las áreas más limpias hacia las menos limpias, deben establecerse restricciones de paso de personal por áreas y con personal específico para cada área, preferiblemente con ropa de diferente color. Con esto se ayuda a evitar la contaminación cruzada.

La ventilación debe recibir especial atención, preferiblemente cada sala debe tener su propio sistema de ventilación (Mauldin y Wilson, 1991). En general las salas más limpias como: cuarto de huevo y salas de incubadoras deben tener una presión ligeramente positiva (0.1 a 0.2 pulgadas de agua) y las áreas sucias como salas de nacedoras, salas de pollito y sala de lavado, una presión ligeramente negativa (-0.1 a -0.2 pulgadas de agua), lo ideal es que estas presiones se controlen utilizando ventiladores de velocidad variable comandados por un sistema digital de control de presión, pero si no se cuenta con este equipo, las salas que requieren de presión positiva se les coloca ventiladores de mayor capacidad de inyección y ventiladores de menor capacidad de extracción y las salas que requieren presión negativa al contrario (extractores de mayor capacidad que los inyectores), todo esto cumpliendo con los volúmenes de aire necesarios para el huevo o pollito que se tenga en cada área.

Según North y Bell (1993), los requerimientos de aire por sala para una planta de incubación que tenga una temperatura ambiente promedio de 21.1°C deberían ser: Cuarto de conservación 0.06, sala de incubación 0.28, sala de nacedoras 0.57, cuarto de pollitos 1.42 m cúbicos por minuto por cada 1,000 huevos o 1,000 pollitos.

2.4 Limpieza y desinfección.

La limpieza y desinfección son dos factores muy importantes en el mantenimiento de la sanidad dentro de la planta de incubación, siempre existirán microorganismos no deseados dentro de la planta por las características de esta operación, el objetivo de un programa de sanidad es mantener los microorganismos controlados a niveles aceptables, y en esto el proceso de limpieza y desinfección juega un papel importante.

Todos los desinfectantes son más efectivos en un ambiente limpio, ya que los residuos de materia orgánica los neutralizan, por lo tanto un buen trabajo de limpieza es bien recompensado por el buen efecto que tendrán los desinfectantes (Mauldin y Wilson, 1991).

2.4.1 Limpieza

La planta posee una diversidad de procesos y algunos de éstos requieren frecuencias y niveles diferentes de limpieza; básicamente todo el proceso de incubación se puede dividir en 2 etapas, la primera etapa son los 18.5 (18-19) días que pasan los huevos en las máquinas incubadoras y la segunda etapa los últimos 2.5 (2-3) días en las nacedoras.

La primera fase de 18.5 días es la que se considera la más limpia del proceso y por esta razón puede caer se en el error de no limpiar con suficiente frecuencia, como cada planta es diferente no se puede establecer una frecuencia estándar, sino que cada planta debe diseñar un procedimiento a medida, es importante poner especial atención a las zonas que son más difíciles de limpiar y a las que por su funcionamiento facilitan la diseminación de los microorganismos como: ductos, aspas, serpentines, admisión de aire y sistema de humidificación, tanto de las máquinas incubadoras como de las salas y del edificio en general.

La segunda fase del proceso de incubación en las nacedoras es más difícil pasar desapercibida, debido a que después del nacimiento las nacedoras quedan totalmente impregnadas con plumón de los pollitos que nacieron, por lo que es lógico e imperativo que se debe realizar una limpieza profunda, en esta parte es importante hacer énfasis que debido a la gran cantidad de materia orgánica que se acumula se facilita la formación de bio-películas (Briosentry, 1999), que son capas de materia orgánica que pueden esconder y proteger microorganismos patógenos. Para evitar la formación de estas bio-películas es recomendable establecer un programa de limpieza que alterne el uso de jabones alcalinos y ácidos (neutros) en ciclos de 3 a 4 semanas con un jabón alcalino por 1 a 2 semanas con un jabón ácido.

2.4.2 Desinfección

El objetivo de la desinfección es mantener los niveles de los microorganismos nocivos a niveles aceptables y para ésto se aplican desinfectantes utilizando diversas técnicas y equipos. Las técnicas más comunes de desinfección de una planta de incubación son: aspersión, nebulización y termonebulización. La técnica a aplicar depende de la disponibilidad de recursos, nivel de automatización y del área que se esté desinfectando.

En cuanto a qué desinfectantes utilizar, North y Bell (1993) dan algunas características de un buen desinfectante: altamente germicida, no tóxico para los humanos y animales, efectivo bajo la presencia de niveles moderados de materia orgánica, no corrosivos, buena solubilidad en el agua, alta capacidad de penetración, buen precio y fáciles de adquirir, otras características deseables son: que no induzcan resistencia en los gérmenes, que no provoquen mortalidad embrionaria, alta residualidad, de amplio espectro y que no pierdan su efectividad con las aguas duras, sin embargo todas éstas características son muy difíciles de encontrar en un sólo desinfectante por lo que es necesario validar los desinfectantes que se utilizan por medio de análisis de laboratorio, realizar combinaciones de desinfectantes así como el mantenimiento de un programa de rotación con por lo menos tres tipos de desinfectantes. Cuando se hacen mezclas, lo más efectivo es realizar una combinación de un bactericida con un fungicida, ya que las bacterias y los hongos son los gérmenes más comunes en una planta de incubación y aunque muchos de los desinfectantes tienen acción contra ambos, lo mejor es la aplicación de un fungicida específico combinado con un buen bactericida.

2.4.2.1 Desinfectantes más comunes.

Fenoles: Estos actúan por medio de la desnaturalización y precipitación de la proteína celular, tienen principalmente acción bactericida y algo de acción viricida y fungicida, tiene moderada tolerancia a la presencia de materia orgánica, pierden su efectividad cuando se aplican con aguas duras y su mayor efectividad se logra con pH alto. Son compatibles con aniones (North y Bell, 1993), éstos se pueden utilizar en todas las áreas de la planta.

Amonios: Es uno de los desinfectantes más utilizados en las plantas de incubación debido a sus características de precios, disponibilidad, baja toxicidad y efectividad bactericida.

Son compuestos catiónicos (carga positiva), que actúan por desnaturalización de la proteína celular, pierden su efectividad con la presencia de materia orgánica, baja efectividad en aguas duras, aunque los amonios de doble cadenas son más resistentes a las aguas duras, son más efectivos si van en vehículos ligeramente ácidos (North y Bell, 1993). Se pueden utilizar en todas las áreas de la planta de incubación.

Cloro: En las plantas de incubación su uso más frecuente es la potabilización del agua, ya que para ser usada como desinfectante se necesitan entre 200 a 300 ppm., a esta concentración es una solución altamente irritante y corrosiva. Su mecanismo de acción es la desnaturalización de la proteína y ácidos nucleicos de los virus, tiene acción bactericida, fungicida y alguna acción viricida. Tiene alta reactividad con la materia orgánica, es más efectivo a mayor temperatura y pH ligeramente ácido

(North y Bell, 1993).

Yodóforos: Son compuestos de acción no iónica, su mecanismo de acción es por la reacción con el ácido nucleico celular, son efectivos contra bacterias, hogos y virus sin cobertura. Su efectividad disminuye rápidamente en presencia de materia orgánica y pH alto, el pH ideal del vehículo es 2 a 4 y éste es un pH muy difícil de lograr.

Ácidos orgánicos (cítrico): Son productos relativamente nuevos en el campo de la incubación avícola, su mecanismo de acción es por cambios en la permeabilidad de la pared celular y desnaturalización de la proteína (cita pendiente), son efectivos contra bacterias y tienen baja efecti- vidad para hongos. Son una buena alternativa de rotación cuando se tiene resistencias a los desinfectantes tradicionales. No son corrosivos y son inocuos para las personas.

Agentes oxidantes: actúan por oxidación de la materia orgánica, tienen acción bactericida y alguna acción fungicida y viricida. Aunque se pueden aplicar en todas las áreas de incubación, debe ponerse mucha atención a su aplicación ya que son altamente corrosivos y pueden ocasionar daños a todos los equipos susceptibles de corrosión.

Formaldehído: Históricamente es uno de los desinfectantes más utilizados en las plantas de incubación por su comprobada acción bactericida, fungicida, viricida y esporicida, y por su facilidad para gasificarse. Actúa por medio de desnaturalización proteica y con los compuestos de los ácidos nucleicos. No reacciona con la materia orgánica (North y Bell, 1993). Actualmente su uso está siendo cuestionado por los efectos nocivos a la salud humana y ambiental, pero por su alta efectividad aún es ampliamente utilizado. Su utilización debe ser bien controlada ya que puede ocasionar serios daños tanto a la salud humana como a los embriones y pollitos. En incubadoras no se debe utilizar cuando los embriones tienen entre 24 y 96 h de incubados.

La gasificación del formol se realiza con permanganato de potasio (KMnO4). Se utiliza generalmente a concentraciones de 1X (dosis simple) (1X corresponde a 7 g. de permanganato de potasio y 14 cc de formol por m3), pero puede utilizarse a 2X, 3X y hasta 5X. En presencia de embriones se puede utilizar hasta un máximo de 2X siempre que no estén entre 24 y 96 h de incubados.

El formol es utilizado para desinfectar naced

ras, esto también da un color más amarillo a los pollitos, pollitos bien amarillos por efectos del formol se han asociado a pollitos libres de contaminación (North y Bell, 1993). Sin embargo la aplicación de formol a pollitos en la nacedora causa daños en el epitelio del sistema respiratorio, y puede comprometer la salud de éstos.

Cuando se tiene un sistema integral de limpieza y desinfección generalmente ya no es necesario desinfectar las nacedoras con pollitos para que éstos estén libres de contaminación.

2.4.2.2 Áreas a desinfectar.

Por las condiciones de la planta de incubación es un lugar muy susceptible a crecimiento de patógenos, por lo tanto todas las áreas deben tener una atención particular y adaptar un sistema de desinfección idóneo.

2.4.2.2.1 Sistema de admisión de aire.

Cualquiera que sea el sistema de admisión que utilice la planta de incubación, debe tener algún tratamiento para prevenir que ingresen contaminantes a través de éste, cuando se utilizan paneles evaporativos, éstos sirven también para filtrar el aire que ingresa ya que al pasar a través de éstos, el polvo y otras partículas son atrapadas en las paredes húmedas de estos paneles, a esta agua también se le puede agregar un desinfectante que ayude a eliminar algunos gérmenes que puedan ir en el aire que está ingresando a la planta. Cuando no se utiliza este sistema es necesario poner algún tipo de filtro para minimizar el ingresos de contaminantes a la planta, los sistemas de acondicionamiento para salas de incubadoras actuales ya traen un sistema de filtrado muy eficiente que evita el ingreso de material no deseado a las áreas de la planta de incubación.

2.4.2.2.2 Cuarto de huevo.

La desinfección del cuarto de huevo es crítica para minimizar la contaminación en la planta. Antes de ingresar a la planta los huevos han pasado por una gran exposición a contaminantes. Por lo que es necesaria su desinfección para reducir el riesgo de contaminación cruzada, además en el cuarto de huevo debe realizarse una desinfección periódica (Thaxton, 1995). En el cuarto de huevo debe ponerse mucha atención a la eliminación de los huevos rotos, piso y porta huevos sucios, esto no debe permitirse en esta área.

2.4.2.2.3 Salas.

Las salas de incubadoras deben limpiarse y desinfectarse por lo menos 1 vez por semana, esto se debe realizar cuando no se encuentren huevos, debe hacerse énfasis en los humidificadores y en las aspas de los ventiladores, éstos deben limpiarse y desinfectarse por lo menos una vez por mes (Thaxton, 1995). Las salas de nacedoras se deben lavar y desinfectar después de cada nacimiento.

2.4.2.2.4 Máquinas (Incubadoras y nacedoras).

La periodicidad de la limpieza y desinfección de las incubadoras varía dependiendo de las condiciones de cada incubadora, lo más común es que se realice 1 ó 2 veces por semana junto con las cargas que se le realicen a la incubadora, pero existen sistemas que permiten realizar aplicaciones de desinfectante cada hora, las nacedoras se deben desinfectar después de cada nacimiento.

Los puntos importantes a poner atención son: boquillas humidificadoras, aspas de los ventiladores, los ductos y los huevos explotados y/o derramados (Thaxton, 1995). Es importante que la desinfección de las incubadoras sea dosificada por metro cúbico, ya que aquí más que desinfectar la superficie nos interesa desinfectar todo el ambiente en el que encuentran los embriones, por lo que debe establecerse una dosis por metro cúbico, y esta dosis debe aplicarse si importar la cantidad total de huevos que tenga la máquina.

2.4.2.3 Validación del programa de limpieza y desinfección.

Cada planta de incubación tiene condiciones muy particulares según la intensidad de su producción, condiciones ambientales, tipo de patógenos presentes y nivel de resistencia de los mismos, por lo que establecer un programa estándar de limpieza y desinfección es prácticamente imposible. Por lo que cada planta debe establecer la frecuencia y tipo de productos que se adecuen a esa situación en particular. Para realizar ésto se debe apoyar con análisis de laboratorio, con ello se podrá; validar el desinfectante, la dosis y la frecuencia. Para los ambientes como salas, incubadoras y nacedoras generalmente se utilizan placas con agar de crecimiento selectivo tanto para hongos como bacterias, los niveles generalmente aceptados como buenos son de 5 o menos unidades formadoras de colonias. Para las superficies se utilizan hisopos u otro tipo de método que esté disponible.

Artículo publicado en

Los Avicultores Vol. No 67